Vor mehr als zwei Jahren wurden wir von einem Vertreter eines Unternehmens angesprochen, das moderne Luxusyachten entwirft, konstruiert und baut. Er wollte ein Steuerungspanel für sein Boot kaufen. Er wollte, dass es zuverlässig ist, mit beleuchteten Beschreibungen und Tasten. Es war auch sehr wichtig, dass die Verkleidung zum Design der restlichen Yacht passt. Bei der Installation von Bedienelementen verschiedener Hersteller sind diese oft in unterschiedlichen Farben, Strukturen und Materialien erhältlich, was die Gesamtästhetik stören kann.

Der Kunde wusste, dass wir Erfahrung auf diesem Gebiet haben und ähnliche Aufträge bereits mehrfach durchgeführt haben, so dass er wusste, dass er an der richtigen Adresse war.

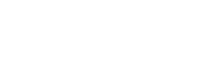

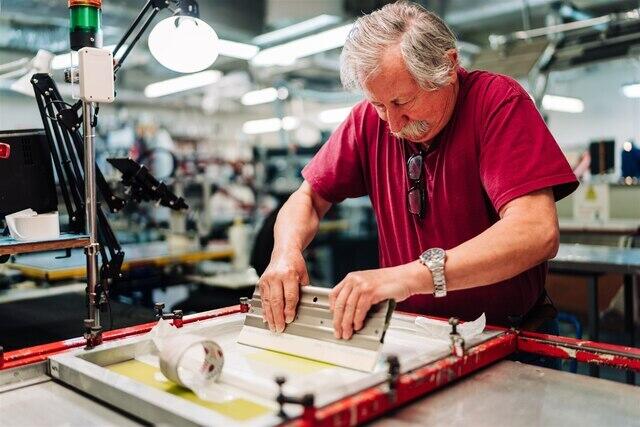

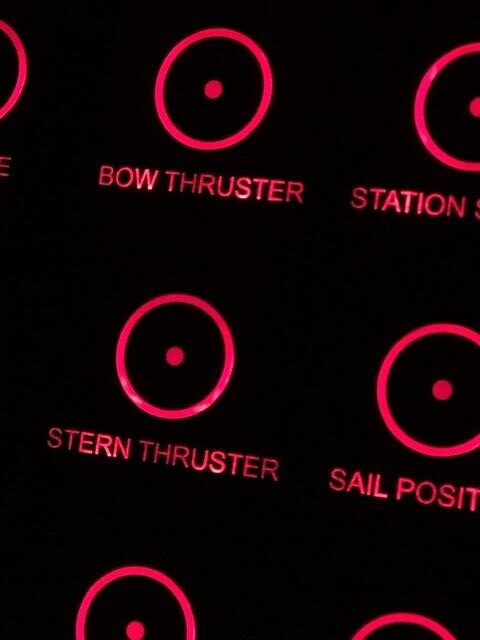

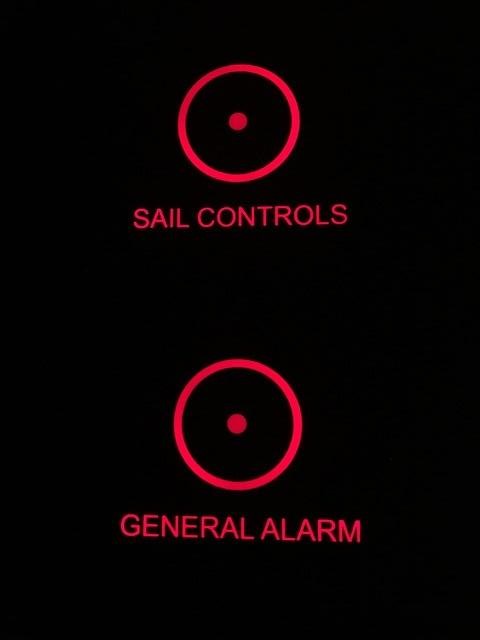

Seine Aufgabe bestand darin, eine ganze Familie von Steuerungspanels zu bauen, die die Steuerung einer großen Segelyacht vereinheitlichen sollten. Es war wichtig, dass alle Bedienelemente für die Besatzung sowohl bei Sonnenlicht als auch bei Nacht gut sichtbar waren. Entscheidend war, dass die Konstruktion und die Materialien so gewählt wurden, dass sie gegen Witterungseinflüsse (Meerwasser, hohe UV-Strahlung, große Temperaturunterschiede, Wind) resistent sind.

Das für diesen Käufer entworfene Panel besteht aus 9 Schichten, die Folgendes umfassen:

1. Die Leiterplatte mit den eingebauten Dioden, Steckern und dem Wechselrichter.

Die Leiterplatte hat in diesem Fall mehrere Funktionen. Das eine ist natürlich das elektronische Bauteil, auf dem die Dioden oder die gelöteten Stecker montiert sind, aber es dient auch als tragendes, rein mechanisches Teil, das die Basis für die nachfolgenden Schichten bildet. Wenn wir hier eine flexible gedruckte Schaltung verwenden würden, müsste sie z. B. mit einer Aluminium- oder Kunststoffplatte verstärkt werden.

Einige der Platten für dieses Projekt wurden in Polen hergestellt, einige mussten jedoch aus China bestellt werden – die größten waren 90×120 cm groß. In allen Fällen bestand das Schlüsselelement darin, die LEDs und andere Komponenten nicht von Hand, sondern automatisch zu montieren. Dies garantiert eine präzise Installation und einen langfristigen, störungsfreien Betrieb.

Darüber hinaus wurde für dieses Design ein spezieller Wechselrichter benötigt, um die Spannung von 24V, die in der gesamten Installation verwendet wird, in 12V umzuwandeln, die für die Stromversorgung der Dioden und anderer elektronischer Komponenten auf der Leiterplatte geeignet ist.

2. Die XE F200 Dekorfolie mit erhöhter UV-Beständigkeit – LINK ZUR KATALOGKARTE

Die Dekorfolie ist die obere Schicht, die Aussenschicht des Panels. Gerade dieses Element ist den Witterungseinflüssen und mechanischen Beschädigungen am stärksten ausgesetzt. Wir haben speziell für dieses Projekt die Autotex® XE-Folie verwendet. Es wurde für Bedingungen mit hohen oder stark schwankenden Temperaturen, übermäßiger Luftfeuchtigkeit und starkem ultraviolettem Licht entwickelt und eignet sich sowohl für flache als auch für geprägte Folientasten und Tastaturen. XE steht für extreme Umweltbedingungen als typische Anwendung für dieses Material.

Autotex® XE ist eine Folie auf Polyesterbasis mit einer speziell konstruierten harten Beschichtung und Rückseitenschichten. Im Gegensatz zu herkömmlichen Folien, die durch Witterungseinflüsse delaminieren, spröde werden, abblättern oder vergilben können, wurden die Schichten in Autotex® XE so entwickelt, dass sie UV-Licht, Feuchtigkeit und großen Temperaturschwankungen standhalten.

Autotex® XE представляет собой пленку на основе полиэстера со специально сконструированным твердым покрытием и подложкой. В отличие от обычных пленок, которые могут расслаиваться, становиться ломкими, отслаиваться или желтеть из-за погодных условий, слои Autotex® XE разработаны таким образом, чтобы противостоять ультрафиолетовому излучению, влаге и экстремальным колебаниям температуры.

3. Eine siebgedruckte PMMA-Platte.

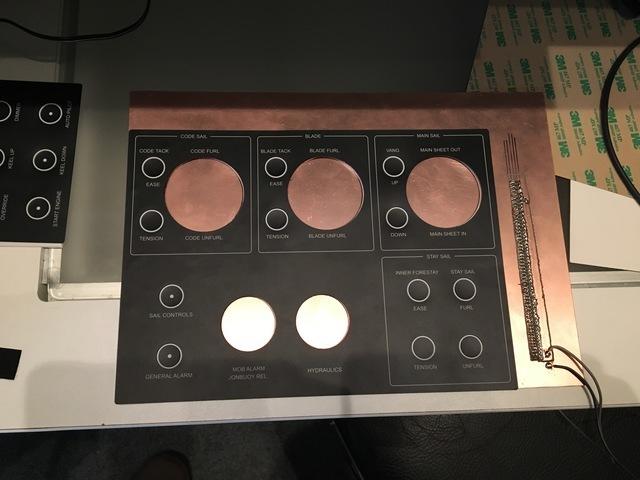

Optisch klares PMMA wurde gedruckt, um als eine Art Lichtleiter und gleichzeitig als Diffusor für das von den Edge- und Spot-LEDs erzeugte Licht zu dienen. Im Mittelpunkt stand dabei das Druckmuster, damit das Endergebnis der Hintergrundbeleuchtung möglichst gleichmäßig ist. Die Siebdrucktechnik hat sich für dieses Projekt am besten bewährt. Dies ist eine der älteren Drucktechniken, bei der die Druckform eine Schablone ist, die auf ein feines Gewebe aufgebracht wird. Bei LC Elektronik verwenden wir Polyestergewebe mit unterschiedlicher Dichte, Zugfestigkeit und Zugwinkel. Durch jahrelange Erfahrung sind wir zu dem Schluss gekommen, dass ein in einem Winkel von 15 Grad gespanntes Netz mit einer Spannung von 18N die beste Qualität bietet. Dies führt zu einem scharfen und klaren Druck und einer gleichmäßigen Tintenverteilung über die gesamte Fläche. Dies ist einer der Gründe, warum jedes Druckformat gleich und reproduzierbar ist. Bei der Herstellung eines Drucks wird die Tinte mit einem Rakel durch die Matrix gepresst.

4. Mehrere 3M 7953 Spacer mit Ausschnitten und Verdickungen – LINK ZUR KATALOGKARTE

Um alle Schichten dauerhaft miteinander zu verbinden, ist ein Klebstoff erforderlich. In diesem Projekt haben wir Spacer von 3M verwendet. Spacer ist ein Produkt, das aus bis zu 5 Schichten besteht. Auf beiden Seiten befindet sich ein so genannter Liner, im Volksmund auch Silikonpapier genannt, der den Kleber fixiert. Dann folgen zwei Schichten Acryl-Klebefolie und dazwischen eine Polyesterfolie. Dank dieser Konstruktion ist der Spacer formstabil (er dehnt sich nicht aus) und lässt sich leichter anbringen und verkleben. Der für dieses Produkt verwendete Klebstoff ist der Standard 200MP, der üblicherweise in der Folientastaturindustrie verwendet wird. Eine interessante Eigenschaft dieses Klebstoffs ist, dass seine Haftfähigkeit mit der Zeit zunimmt. Das heißt, je länger er auf einer Oberfläche haftet, desto stärker wird er.

5. Das VHB-Band zur Abdichtung der gesamten Struktur – LINK ZUR KATALOGKARTE

Ein wichtiger Bestandteil der gesamten Konstruktion ist das VHB-Band. Der Name ist ein Akronym für Very High Bond. Diese Klebebänder nutzen die Technologie der geschlossenen Zellstruktur, um eine außergewöhnliche Haltbarkeit und Widerstandsfähigkeit gegen Umwelteinflüsse zu gewährleisten. Die überragende Leistung von 3M™ VHB™ Klebebändern ermöglicht es oft, herkömmliche mechanische Befestigungsmethoden bei der Verbindung einer Vielzahl von Materialien zu ersetzen. Bei diesem Projekt haben wir dieses Klebeband verwendet, um Kanten zu versiegeln, das Eindringen von Licht in Bereiche zu reduzieren, in denen es nicht sein sollte, und um Unregelmäßigkeiten auszugleichen, wie sie beispielsweise durch Leiterbahnen verursacht werden.

6. Die Hilfslichtabdeckfolien

Zusätzlich zu den VHB-Klebebändern mussten auch andere Klebebänder verwendet werden, um das Licht abzudecken und die Struktur des gesamten Panels zu verstärken. Hierfür haben wir Polyesterfolien verwendet, die wir zusätzlich mit 3M 200 MP-Folien laminiert haben.

Mit dem Licht ist es dasselbe wie mit dem Wasser. Wenn es irgendwo im Rohrleitungssystem eine undichte Stelle gibt, wird das Wasser immer einen Weg finden, um herauszukommen. So ist es auch mit dem Licht. Wenn man eine Lücke lässt, einen Weg, durch den ein Lichtstrahl hindurchgehen kann, wird er mit Sicherheit dort hindurchgehen. Deshalb ist es so wichtig, die gesamte Struktur abzudichten und alle „Wege“ zu versperren.

7. Die Tastendrücker

Von den nicht offensichtlichen Lösungen mussten spezielle Schlüsseldrücker angefertigt werden, damit alles zuverlässig und reibungslos funktioniert. Wir hatten solche Komponenten bereits zuvor für andere Projekte hergestellt. In diesem Fall haben wir uns für Drücker aus PMMA entschieden, die mit Laser geschnitten wurden. Zusätzlich wird an ihnen ein so genannter Dimple, eine zentrale Lasche, angebracht. Und das alles bei einem Durchmesser von 5 mm und einer Genauigkeit von 0,001 mm.

Das Endergebnis

Das Ergebnis unserer Arbeit war die Schaffung eines zuverlässigen Steuerungspanels für die gesamte Yacht des Kunden. Damit kann der Bootsführer unabhängig von der Uhrzeit und der Lichtintensität auf einen Blick erkennen, welche Geräte auf dem Schiff eingeschaltet sind oder nicht. Alle Tasten und Bedienelemente sind einfach und intuitiv gestaltet. Das macht die Kontrollen effizienter und erfordert weniger Konzentration. Der Benutzer kann sich auf das Wesentliche konzentrieren, nämlich auf das Segeln selbst und den Spaß daran, anstatt sich in die Elektronik auf dem Boot zu vertiefen.

Der Eigner oder Betreiber einer Multimillionen-Dollar-Yacht muss sich keine Sorgen machen, dass das Panel auf hoher See ausfällt und er deshalb nicht in der Lage sein sollte, die Nachtbeleuchtung einzuschalten oder den Anker zu werfen. Das liegt daran, dass die richtigen Materialien verwendet wurden, um der Witterung standzuhalten, und die Konstruktion selbst macht das Panel hinsichtlich der Wartung einfach wartungsfrei.

Die in diesem Artikel verwendeten Fotos sind Eigentum von LC Elektronik

Auch lesen:

HABEN SIE FRAGEN? HINTERLASSEN SIE UNS EINE NACHRICHT!