Ponad dwa lata temu zgłosił się do nas przedstawiciel firmy, która projektuje, konstruuje i buduje nowoczesne luksusowe jachty. Chciał kupić panel sterowania do łodzi. Zależało mu na tym, aby był on niezawodny, miał podświetlanie opisów i przycisków. Bardzo ważnym było też, aby panel pasował designem do reszty jachtu. Często bowiem zdarza się tak, że montując urządzenia sterownicze od różnych producentów, są one w innych kolorach, strukturach i z zupełnie innych materiałów, a to może zaburzyć całą estetykę.

Klient wiedział, ze mamy doświadczenie w tej branży i już nie raz realizowaliśmy podobne zlecenia, wiedział, że dobrze trafił.

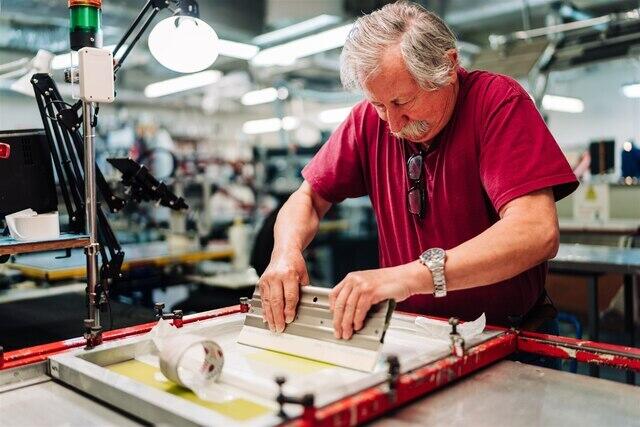

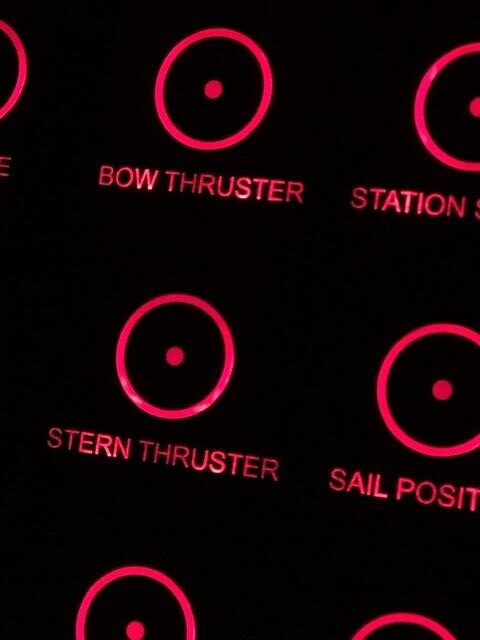

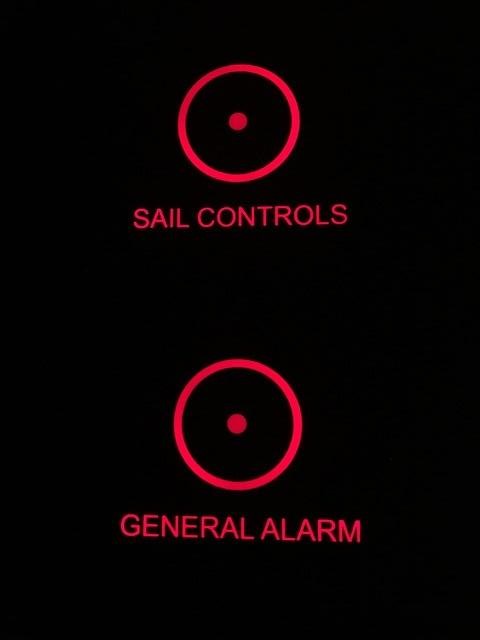

Jego założeniem było skonstruowanie całej rodziny paneli sterowniczych, które ujednoliciłyby sterowanie pełnomorskim jachtem żaglowym. Ważne było by całe sterowanie było dobrze widoczne dla załogi, zarówno w pełnym słońcu, jak i w nocy. Kluczowym było to, aby dobrać konstrukcję i materiały tak, aby były odporne na działania atmosferyczne (woda morska, duże promieniowanie UV, duża różnica temperatur, wiatr).

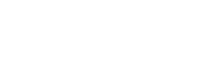

Panel według projektu dla tego nabywcy składa się z 9 warstw, w skład których wchodzą między innymi:

1. PCB z zamontowanymi diodami, złączami i przetwornicą.

Płytka drukowana pełni w tym przypadku kilka funkcji. Jedną z nich jest oczywiście element elektroniczny, gdzie montowane są diody czy lutowane złącza ale służy również jako część nośna, czysto mechaniczna, stanowiąca podstawę do kolejnych warstw. Gdybyśmy zastosowali tutaj elastyczny obwód drukowany konieczne byłoby wzmocnienie go np. płyta aluminiową lub z tworzywa.

Część płytek, które powstały do tego projektu, była wykonywane w Polsce, ale niektóre z nich musiały być zamawiane w Chinach – największe miały wymiary 90×120 cm. We wszystkich przypadkach kluczowym elementem było zamontowanie diod i innych elementów nie ręcznie, ale automatycznie. Daje to gwarancję precyzyjnego montażu i długotrwałej, bezawaryjnej pracy.

Dodatkowo do tej konstrukcji wymagane było stworzenie dedykowanej przetwornicy zamieniające napięcie z 24V, używanych w całej instalacji, na 12V odpowiednie do zasilania diod i innych elementów elektronicznych znajdujących się na PCB.

2. Folia dekoracyjna XE F200 z podwyższoną odpornością na UV – LINK DO KARTY KATALOGOWEJ

Folia dekoracyjna stanowi górną, wierzchnią warstwę panelu. To właśnie ten element jest najbardziej narażony na odziaływania warunków atmosferycznych oraz na uszkodzenia mechaniczne. Specjalnie do tego projektu zastosowaliśmy folię Autotex® XE. Została ona opracowana do pracy w warunkach, w których występują wysokie lub bardzo zmienne temperatury, nadmierna wilgotność i silny poziom światła ultrafioletowego, jest też idealna zarówno do płaskich, jak i tłoczonych przycisków membranowych i klawiatur. XE oznacza ekstremalne środowisko jako typowe zastosowanie tego materiału.

Autotex® XE to folia na bazie poliestru, ze specjalnie skonstruowaną twardą powłoką i warstwami podkładowymi. W przeciwieństwie do konwencjonalnych folii, które mogą się rozwarstwiać, stają się kruche, łuszczą się czy żółkną za sprawą czynników atmosferycznych, warstwy w Autotex® XE zostały opracowane tak, aby były odporne na światło ultrafioletowe, wilgoć i duże wahania temperatury.

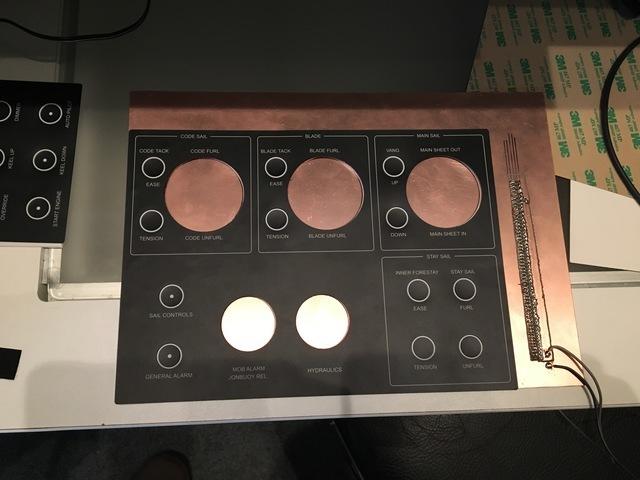

3. Płyta z PMMA z nadrukowanym wzorem w technologii sitodruku

Optycznie czyste PMMA, została zadrukowane tak aby stanowiła swego rodzaju światłowodem i jednocześnie rozpraszaczem, dyfuzorem dla światła generowanego przez krawędziowe i punktowe diody. Kluczowym w tym elemencie był wzór zadruku tak aby efekt końcowy podświetlenia był jak najbardziej równomierny. Do tego projektu najlepiej posłużyła technologia sitodruku, czyli druk sitowy. Jest to jedna ze starszych technik druku, w której formą drukową jest szablon nałożony na drobną siatkę. W LC Elektronik używamy siatek poliestrowych o różnej gęstości, sile naciągu i kącie naciągu. Przez lata doświadczeń doszliśmy do tego, że siatka naciągnięta pod kątem 15 stopni i z naciągiem 18N daje najlepszą jakość. Daje to efekt ostrego i wyraźnego druku oraz równomiernego rozłożenia farby na całej płaszczyźnie. To między innymi dlatego każda wydrukowana formatka jest taka sama i powtarzalna. Wykonanie odbitki polega na przetłaczaniu farby przez matrycę za pomocą rakla.

4. Kilka specerów 3M 7953 z wycięciami i pogrubieniami – LINK DO KARTY KATALOGOWEJ

Aby trwale połączyć wszystkie warstwy ze sobą niezbędny jest klej. W tym projekcie użyliśmy spacerów od firmy 3M. Spacer jest to produkt, który składa się z aż 5 warstw. Po obu stronach jest tzw. liner, popularnie mówiąc papier silikonowy, który zabezpiecza klej. Następnie są dwie warstwy akrylowej błony klejowej a między nimi folia poliestrowa. Dzięki takiej konstrukcji specer jest stabilny wymiarowo (nie rozciąga się), łatwiej się go aplikuje, nakleja. Klej użyty do tego produktu to standardowy 200MP, który jest powszechnie stosowany w branży producentów klawiatur membranowych. Ciekawą właściwością tego spoiwa jest to, że jego przyczepność rośnie w czasie. Oznacza to, że im dłużej jest on przyklejony do powierzchni tym jego siła jest większa.

5. Taśma VHB uszczelniająca całą konstrukcję – LINK DO KARTY KATALOGOWEJ

Ważnym elementem całej konstrukcji jest taśma VHB. Nazwa jest angielskim akronimem Very High Bond (Bardzo Mocne Połączenie). Taśmy te wykorzystują technologię struktury zamkniętych komórek, dzięki czemu zapewniają wyjątkową trwałość i odporność na warunki środowiskowe. Doskonałe parametry użytkowe taśm 3M™ VHB™ często umożliwiają zastępowanie tradycyjnych, mechanicznych sposobów mocowania w łączeniu różnorodnych materiałów. W tym projekcie użyliśmy tej taśmy aby uszczelnić krawędzie, ograniczyć przenikanie światła w miejsca, w których nie powinno go być oraz wyrównaliśmy wszelkie nierówności np. spowodowane ścieżkami na PCB.

6. Folie pomocnicze maskujące światło

Oprócz taśm VHB konieczne było również użycie innych taśm maskujących światło i wzmacniających konstrukcję całego panelu. Do tego wykorzystaliśmy folie poliestrowe, które dodatkowo zalaminowaliśmy błonami 3M 200 MP.

Ze światłem jest podobnie jak z wodą. Jeżeli gdzieś w instalacji wodno-kanalizacyjnej następuje nieszczelność to woda zawsze znajdzie drogę aby się tamtędy wydostać. Ze światłem jest tak samo. Jeżeli zostawimy szczelinę, drogę, którą może przejść promień światła, to na pewno tamtędy przejdzie. Dlatego tak ważne jest uszczelnienie całej konstrukcji i zablokowanie wszystkich „dróg”.

7. Popychacze do klawiszy

Z nieoczywistych rozwiązań konieczne było wykonanie specjalnych popychaczy klawiszy, aby wszystko działało niezawodnie i płynnie. Wcześniej już produkowaliśmy takie elementy do innych projektów. W tym przypadku zdecydowaliśmy się na popychacze wykonane z PMMA, wycinane laserowo. Dodatkowo montowany jest do nich tzw. Dimple, czyli centralna wypustka. A to wszystko na średnicy 5 mm i z dokładnością 0.001mm.

Efekt końcowy

Wynikiem naszej pracy było powstanie niezawodnego panelu do sterowania całym jachtem klienta. Dzięki niemu, sterujący łodzią jednym rzutem oka, niezależnie od pory i intensywności światła, bądź jego braku, widzi jakie urządzenia są załączone na statku. W prosty i intuicyjny sposób rozłożone są wszystkie przyciski i sterowanie. Dzięki temu sterowanie jest efektywniejsze i nie wymaga tak wielkiego skupienia. Użytkownik może skoncentrować się na tym co najważniejsze, czyli na samym żeglowaniu i czerpaniu z tego przyjemności, a nie na „dogadywaniu” się z elektroniką na łodzi.

Właściciel lub armator, wartego miliony dolarów jachtu, nie musi martwić się o to czy na pełnym oceanie nastąpi awaria panelu i przez to nie będzie można włączyć oświetlenia nocnego, czy rzucić kotwicy. Wszystko dlatego, że zastosowano odpowiednie materiały, które odporne są na warunki atmosferyczne, a sama konstrukcja sprawia, że panel od strony serwisowej jest po prostu bezobsługowy.

Zdjęcia użyte w artykule są własnością LC Elektronik.

PRZECZYTAJ TEŻ:

MASZ PYTANIA? ZOSTAW NAM WIADOMOŚĆ!