Wciskane elementy

łączne PEM®

Elementy łączne to gwintowane nakrętki, kołki lub tulejki, które są mechanicznie wciskane w metal lub tworzywo, stając się stałą częścią panelu, obudowy lub wspornika. Często występująca nazwa tych łączników to PEM®, od nazwy najpopularniejszego producenta tych elementów i właściciela tego znaku towarowego – PennEngineering & Manufacturing Corp.

Wciskanie elementów łącznych znajduje szerokie zastosowanie w przemyśle. Pozwala na bezpieczne i trwałe połączenie istotnych elementów naszej elektroniki, stworzenie dystansów lub pozycjonowanie komponentów.

Na czym polega technologia wciskania elementów PEM®?

Element PEM® wciskany w materiał odkształcalny plastycznie, tworzy w obrębie krawędzi otworu niezwykle trwałe zespolenie. Tak trwałe, że staje się częścią podłoża i jest niemal niewidoczne. PEM® stosuje się najczęściej wtedy, gdy zależy nam na precyzji i jednocześnie wytrzymałości zespolenia. Szczególnie sprawdza się, gdy używamy bardzo cienkiej blachy lub podłoża, gdzie nie ma możliwości zabezpieczenia innymi materiałami. A także, gdy zależy nam na estetyce i niewidocznym miejscu zespolenia. Elementy zwykle wciskane są w materiał na zimno. W przypadku niektórych tworzyw, np. PMMA, dobrze jest je wciskać na gorąco, ponieważ dzięki wgrzewaniu unikniemy pęknieć.

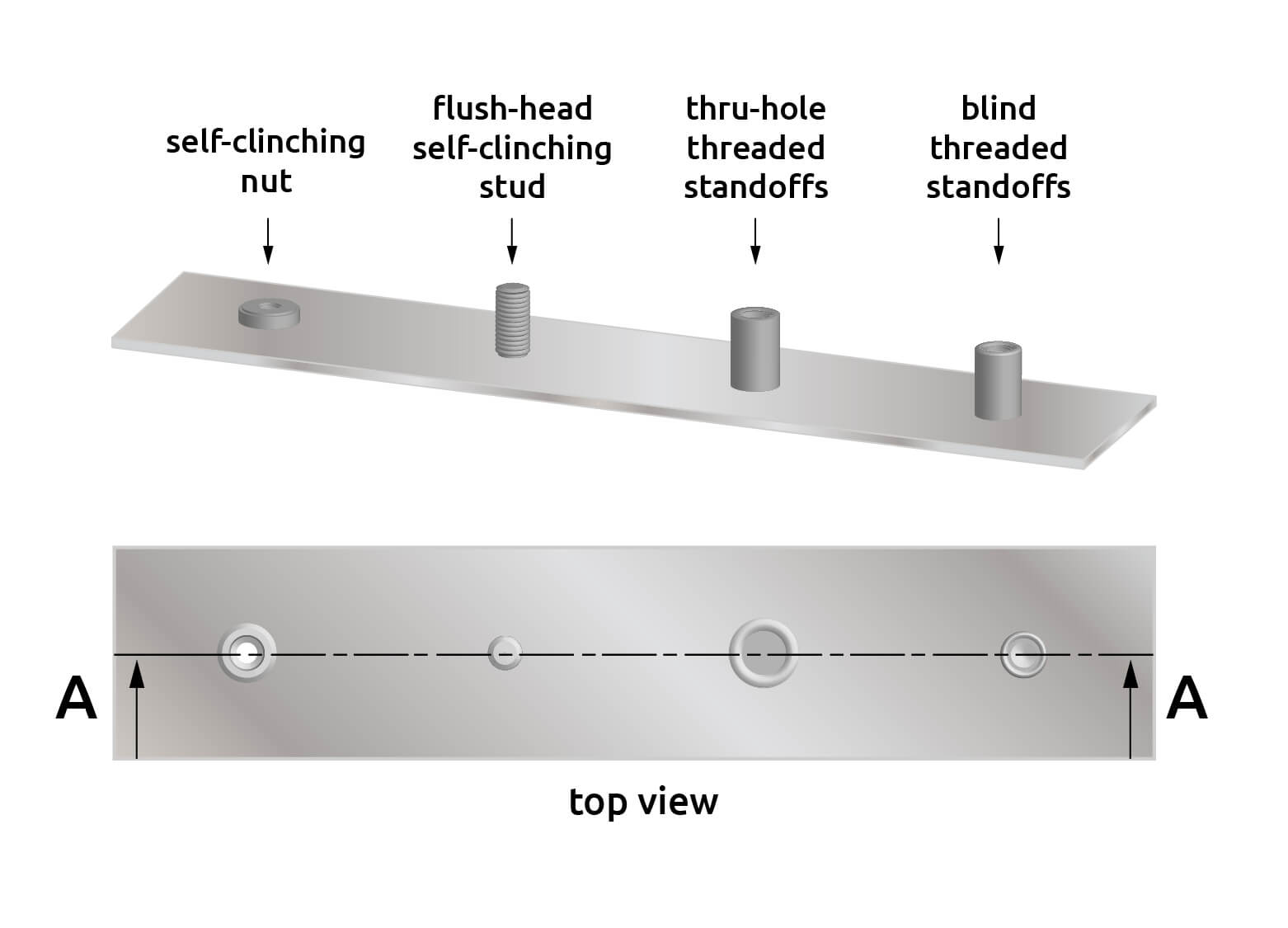

Podstawowe elementy łączne:

- Nakrętki – śruby i wkręty, stabilnie przytrzymujące elementy na miejscu.

- Elementy dystansowe – stosowane głównie do montażu płytek drukowanych, aby nie doszło do zwarcia poprzez kontakt PCB z blachą, przez którą przepływa prąd elektryczny oraz w celu uniknięcia przegrzania urządzenia.

- Kołki – często używane do montażu złączy lub innych elementów poprzez wkręcenie gwintowanej śruby w obudowę.

ZASTOSOWANIE TECHNOLOGII MONTAŻU ELEMENTÓW ŁĄCZNYCH

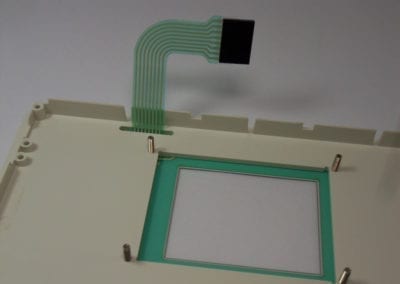

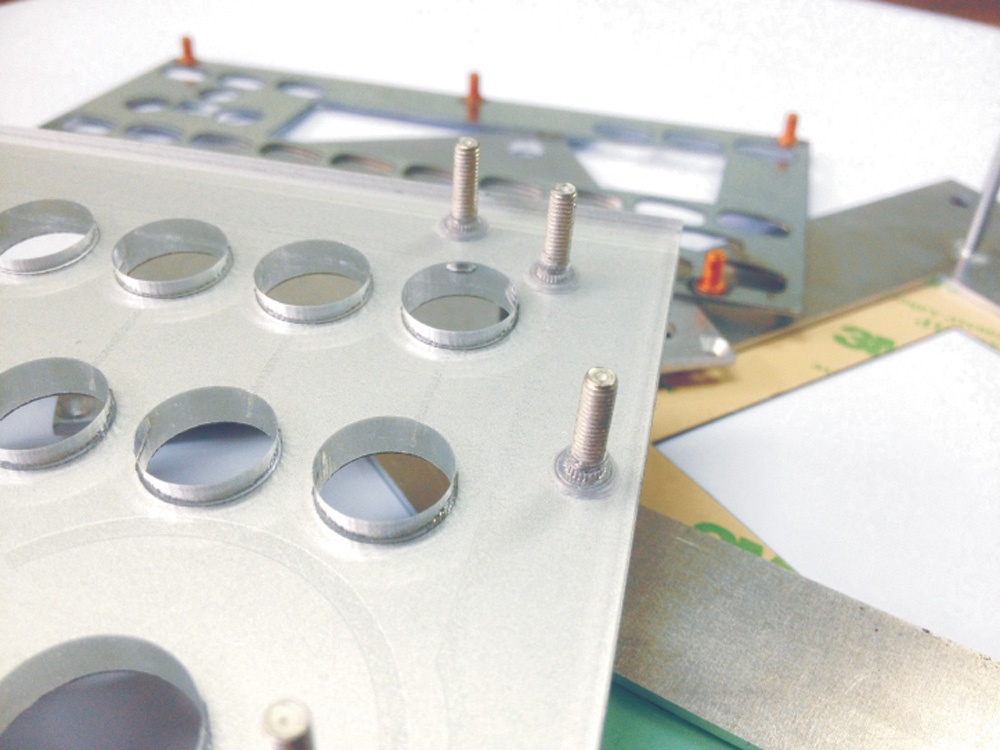

Technologia montażu elementów PEM® sprawdza się zarówno na powierzchni z tworzywa jak i z aluminium. W naszym zakładzie wykorzystujemy tę technologie w różnych materiałach i produktach:

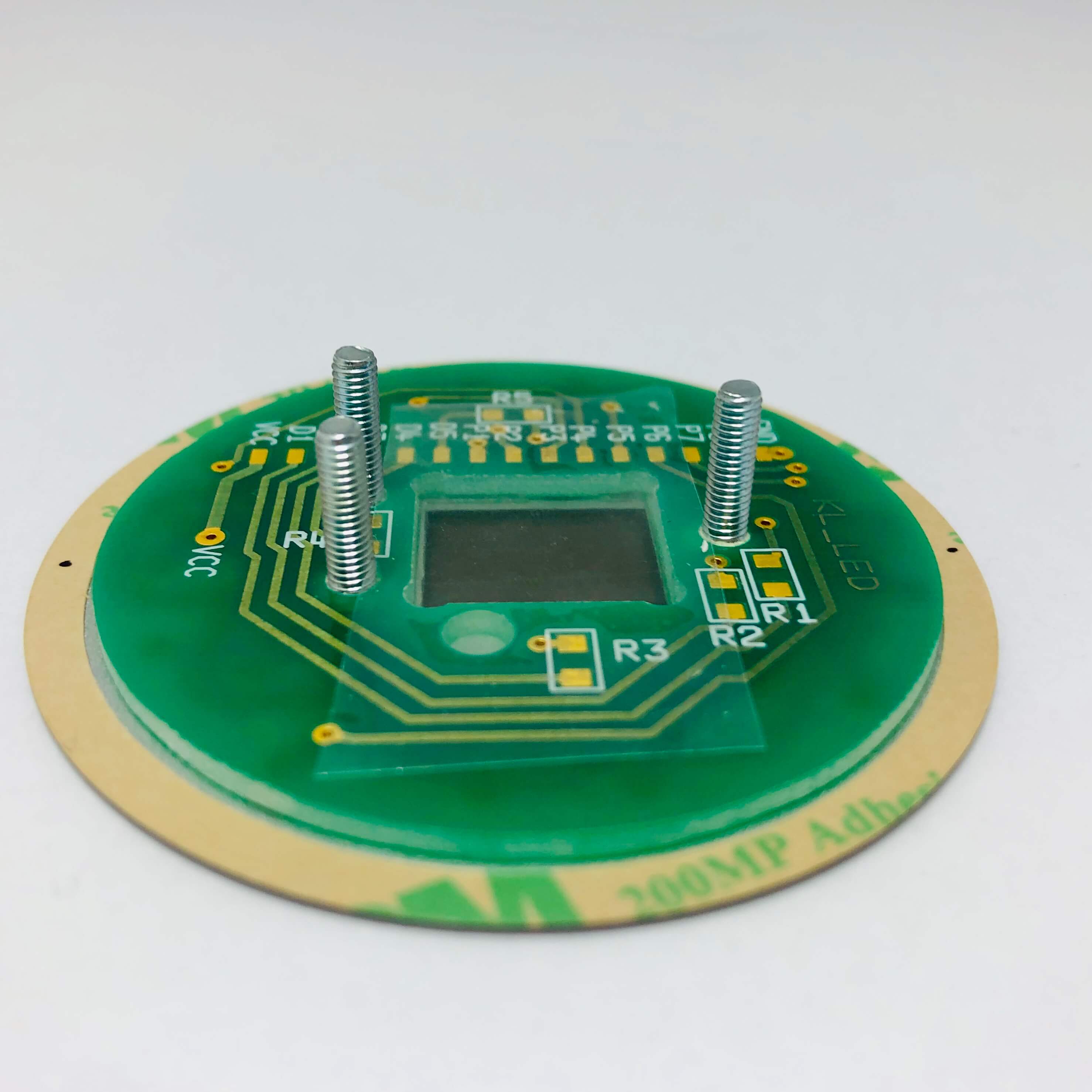

- obudowy z tworzywa ABS – montaż elementów dystansowych, łączących lub płytek PCB

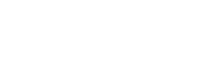

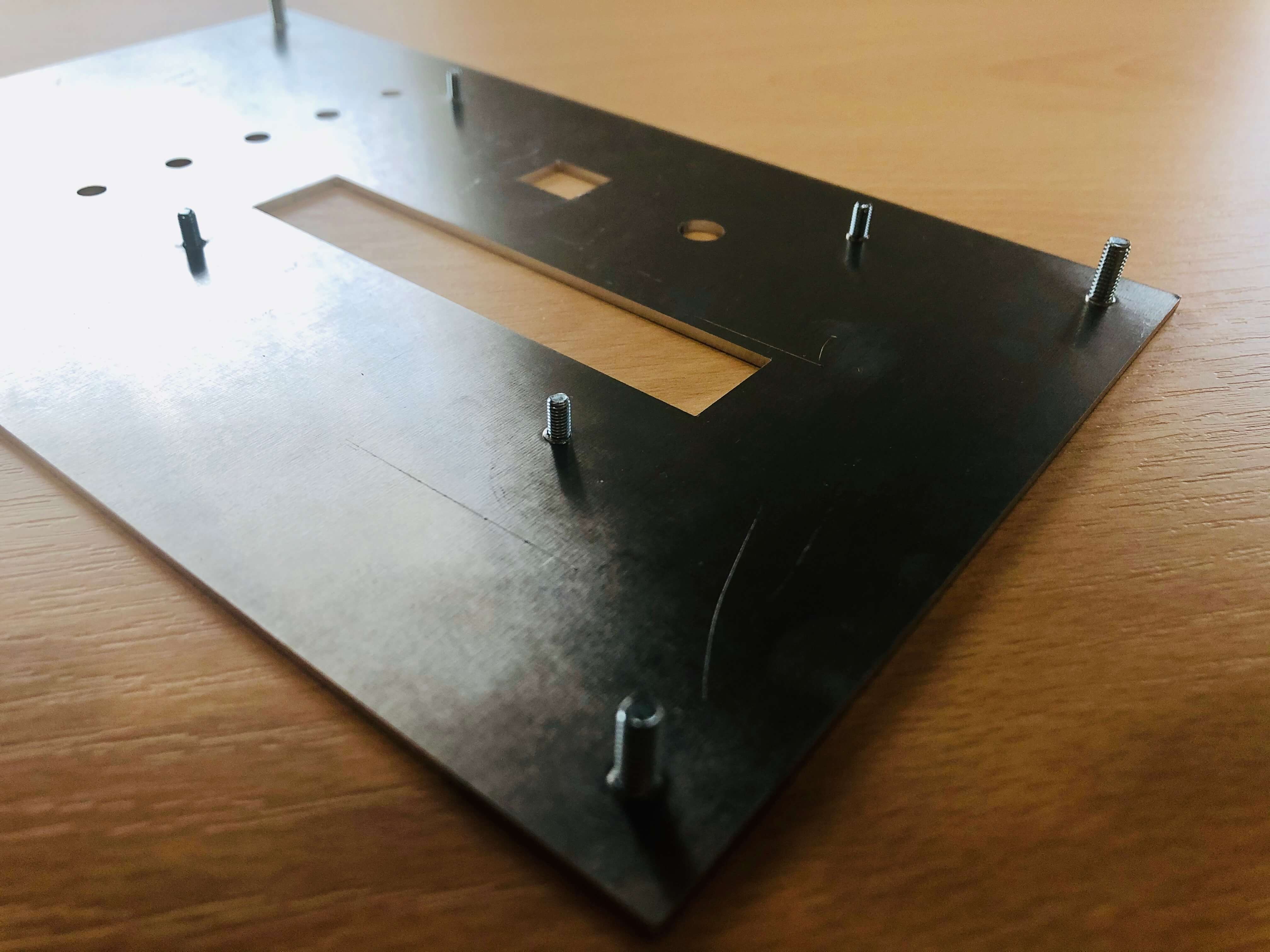

- płyty czołowe i nośne – wciskanie gwintów, tulejek w celu zamontowania panelu w urządzeniu oraz podłączeniu innych komponentów elektronicznych

- płytki drukowane – często klient dostarcza nam swoje własne płytki, ale potrzebuje dostosować otwory na PCB do zamówionych u nas obudów, montaż elementów łączących sprawia, że płytka jest stabilna zainstalowana i dobrze zamontowana do obudowy.

TYPY OTWORÓW POD MONTAŻ ELEMENTÓW ŁĄCZNYCH

OTWORY PRZELOTOWE

Element łączny wciskany jest mechanicznie przez otwór i przechodzi na wylot, ale jest scalony i zrównany z powierzchnią. Na zewnątrz jest lekko wyczuwalne. Można je scalić niemal całkowicie poprzez szlifowanie metalu i nałożenie tekstury, jeśli zachodzi taka potrzeba.

OTWORY NIEPRZELOTOWE

Element mocujący wciskany jest do otworu nieprzelotowego. Główka śruby przechodzi przez metal lub tworzywo tylko częściowo i jest niewidoczna z jednej strony. To ma nie tylko istotny walor estetyczny, ale też znacznie wpływa na szczelność urządzenia, co znacznie może wpłynąć na klasę IP urządzenia.

ZALETY STOSOWANIA TECHNOLOGII WCISKANIA ELEMENTÓW ŁĄCZĄCYCH

Technologia montażu PEM® stwarza wiele możliwości.

ESTETYKA – NIEWIDOCZNY MONTAŻ

Wciskanie kołków czy tulejek do otworów przelotowych sprawia, że licują się one z powierzchnią, a to sprawia, że dalsza obróbka materiału jest zbędna. Nie musimy przygotowywać powierzchni przed aplikacją a później wykonywać korekty gwintu, jak pogłębianie czy fazowanie. Blacha po wciskaniu nie odkształca się, a gwint mocuje się zawsze idealnie poziomo.

SZEROKIE ZASTOSOWANIE

Wciskać lub wgrzewać można kołki o różnej grubości i długości, z gwintem oraz bez gwintu. Ta technologia pozwala montować zarówno elementy mocujące, jak i dystansowe.

TRWAŁE I WYTRZYMAŁE POŁĄCZENIE

Tworzy bardzo wytrzymałe połączenie gwintowe, odporne na wyrywanie i skręcanie. Daje nam maksymalne korzyści przy zachowaniu idealnej precyzji i dokładności pozycjonowania. Duża obciążalność momentem skręcającym i siłą osiową.

MNIEJSZE ZUŻYCIE SUROWCA

Dzięki tej technologii można użyć znacznie cieńszej blachy nawet o grubość od 1 mm, to sprawia, że montaż i obróbka jest dużo łatwiejsza.

OSZCZĘDNOŚĆ CZASU I PIENIĘDZY

Mniejsze zużycie surowca, to niższe koszty. Wciskanie lub wygrzewanie pozwala uniknąć gwintowania. A to dla producenta oznacza krótszy czas montażu oraz maksymalne efekty i trwalsze połączenie.

Produkuj i modyfikuj

z LC Elektronik

U nas możesz kupić profesjonalne obudowy dla twojego sprzętu.

Z nami dopasujesz je do swoich potrzeb i nadasz im indywidualny charakter.

Grawerowanie, nadruk i frezowanie na obudowach - zrobimy to za Ciebie.

U nas zamówisz także klawiatury, fronty foliowe, okna wyświetlaczy

oraz płyty czołowe.

Wszystko w jednym miejscu u jednego dostawcy i producenta.

Nie trać czasu ani pieniędzy, zaprojektuj i wyprodukuj swoje urządzenie

lub panel operatora w LC Elektronik.

Zapraszamy do współpracy