W 1998 roku, kiedy świat zachwycał się pierwszymi telefonami komórkowymi z kolorowym ekranem, naukowcy z kilku europejskich uniwersytetów pracowali po cichu nad czymś zupełnie innym. Ich celem nie było stworzenie mniejszego telefonu, ale obwodu, który można zgiąć, zwinąć lub przykleić do tkaniny. Dziś, po ponad 20 latach badań, elastyczna elektronika przestaje być ciekawostką naukową i staje się podstawą nowej generacji produktów ubieralnych, biomedycznych i interaktywnych.

Czym są elastyczne obwody drukowane?

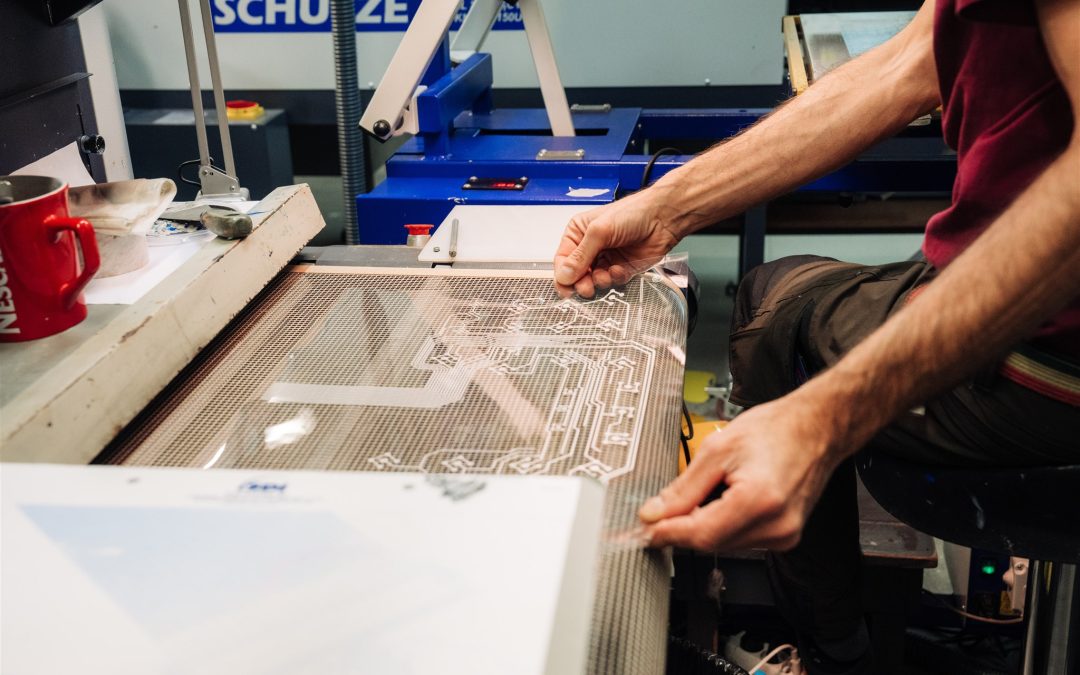

Elastyczne obwody drukowane (FPC – ang. Flexible Printed Circuits) to cienkie, lekkie struktury elektroniczne wykonywane na giętkich podłożach takich jak poliester (PET), poliimid (PI), TPU czy folia PC. Zamiast standardowego frezowania czy trawienia laminatów, ścieżki przewodzące nanosi się technikami druku, np. sitodrukiem, atramentowym (inkjet) czy fleksograficznym. Materiały przewodzące to m.in. tusze srebrne, grafitowe, węglowe czy polimery przewodzące.

Korzyści elastycznych obwodów drukowanych:

- giętkość i dopasowanie do powierzchni ciała lub ubrania,

- redukcja masy i objętości układu,

- możliwość integracji z opakowaniami, tekstyliami, folią PET itp.,

- uproszczenie montażu i zmniejszenie liczby komponentów,

- niższy koszt prototypowania i skalowania krótkich serii,

- lepsza odporność na wstrząsy i wibracje w aplikacjach mobilnych.

Zastosowania elektroniki drukowanej w produktach ubieralnych:

- monitorowanie parametrów fizjologicznych (EKG, EMG, temperatura, nawilżenie skóry),

- systemy treningowe w odzieży sportowej (np. koszulki z czujnikami nacisku),

- inteligentne opaski, naszyjniki, biżuteria (np. z pierścieniem tętna),

- urządzenia medyczne jednorazowego użytku,

- interaktywne tekstylia reagujące na dotyk lub ruch,

- tkaniny zintegrowane z NFC i RFID do identyfikacji i śledzenia.

Jaka jest różnica wobec klasycznego PCB?

Tradycyjne PCB są sztywne i projektowane do instalacji w obudowach. W przeciwieństwie do elastycznych obwodów drukowanych nie nadają się do noszenia na ciele ani wmontowania w tkaninę. FPC natomiast można łatwo wyprofilować, a nawet zszyć lub wkleić w odzież. W przypadku wearables daje to ogromną przewagę pod względem komfortu, ergonomii i estetyki. Wymaga to jednak innego podejścia konstrukcyjnego, projektowania ścieżek pod kątem naprężeń mechanicznych oraz doboru materiałów elastycznych o wysokiej trwałości.

Wzrost zapotrzebowania na elastyczne obwody drukowane

Szacuje się, że każdy człowiek w rozwiniętych krajach nosi na sobie od 3 do 7 aktywnych komponentów elektronicznych: telefon, zegarek, okulary, opaska sportowa, słuchawki. Każde z tych urządzeń powstało właśnie dzięki elastycznym obwodom drukowanym. Coraz częściej pojawiają się też smart tekstylia, wkładki do butów, plastry diagnostyczne czy pierścienie monitorujące sen. Przewiduje się, że do 2030 roku rynek elektroniki ubieralnej przekroczy wartość 160 miliardów USD.

Elastyczne obwody drukowane – dane techniczne i komponenty

- Henkel LOCTITE® EDAG PF 410: pasta srebrna o przewodności > 10⁵ S/cm, numer katalogowy: 1225573, utwardzanie: 120°C przez 10 min.

- ELANTAS Bectron® CP 6662: pasta przewodząca srebrna, oporność warstwy: < 0,010 Ω/sq/mil, dedykowana dla elastycznych przełączników membranowych.

- Heraeus Prexonics®: tusze metaliczne nanoprzewodzące, grubość warstwy: 150 nm – 5 µm, przewodność: 20–50% Ag.

- Tacterion Plyon® Flex Sensor: sensor pojemnościowo-rezystancyjny, elastyczny, promień zgięcia <10 mm, odpowiedź dynamiczna poniżej 5 ms.

Case study – współpraca z Polyend

Dla klienta Polyend, producenta instrumentów muzycznych, LC Elektronik zaprojektowało i wykonało maty o zmiennej rezystancji reagujące na nacisk. Użyto farby węglowej LOCTITE® ECI 7004HR firmy Henkel, znanej z dobrego przylegania do podłoży PET i stabilnych parametrów rezystancyjnych. Farba posiada:

– zawartość substancji stałych 21,4%,

– gęstość 1,09 g/cm³,

– lepkość 10 250 mPa·s (20°C),

-vrezystancję powierzchniową 3500 Ω/□/mil.

Czujniki zostały naniesione metodą sitodruku, a następnie zintegrowane z matami silikonowymi o twardości 40±5 Shore’a (mleczny silikon). Finalny produkt charakteryzował się wysoką elastycznością i powtarzalnością sygnału, co umożliwiło jego integrację z elektronicznymi kontrolerami muzycznymi firmy.

Przyszłość elastycznych obwodów drukowanych

Elastyczne obwody drukowane będą coraz częściej stanowić integralny element nowych urządzeń noszonych. Producenci komponentów rozwijają coraz cieńsze i bardziej wydajne tusze. Firmy takie jak Tacterion tworzą sensory, które można giąć i laminować na dowolnych powierzchniach, a ich działanie nie zmienia się nawet przy zginaniu poniżej promienia 10 mm. Zainteresowanie branży automotive, medycznej i fitness zwiększa się z roku na rok.

Podsumowanie – elastyczne obwody drukowane

Wracając do roku 1998, mało kto przypuszczał, że elastyczne obwody drukowane, które można zginać jak kartkę papieru, trafią do sportowych koszulek, opatrunków i pierścieni. Ale dziś, gdy świat potrzebuje bardziej ergonomicznej i intuicyjnej technologii, elastyczna elektronika przestaje być przyszłością. Ona już tu jest.