Wyobraź sobie sportowca, który zakłada lekką, elastyczną opaskę na nadgarstek przed porannym biegiem. Ta opaska nie tylko monitoruje tętno, ale również analizuje poziom nawodnienia i temperaturę ciała w czasie rzeczywistym. Brzmi jak technologia przyszłości? To już jest codzienność – dzięki drukowanej elektronice, a konkretnie elastycznym obwodom drukowanym na bazie srebra.

Czym są elastyczne obwody drukowane i dlaczego są przyszłością elektroniki noszonej?

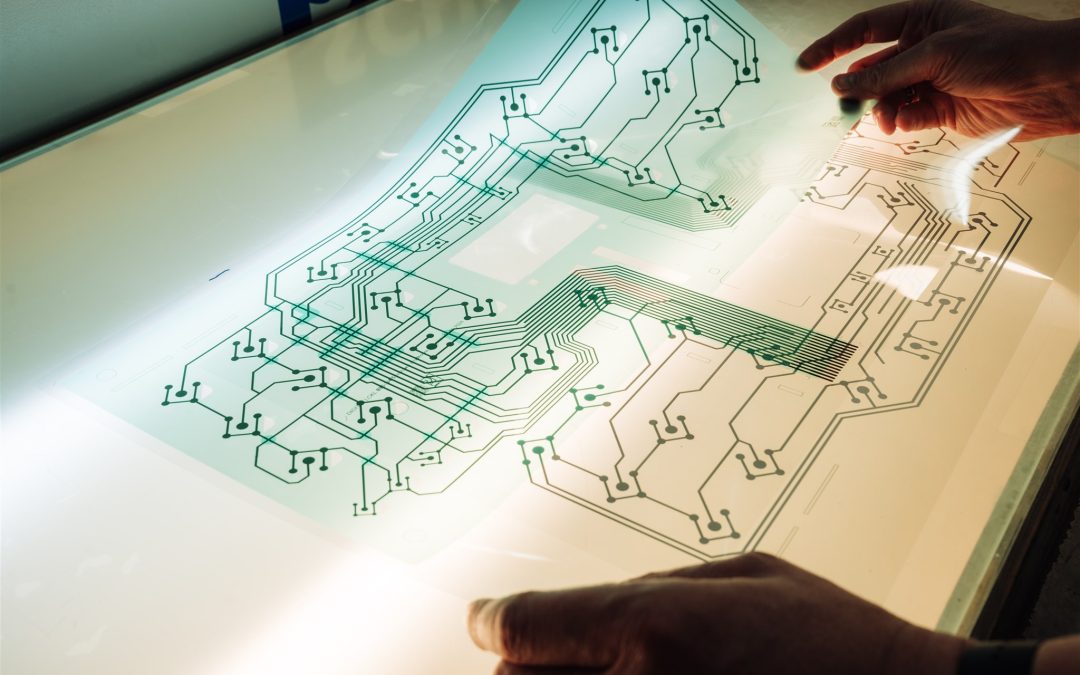

Drukowana elektronika, oparta na przewodzących tuszach srebrnych nanoszonych na elastyczne podłoża, umożliwia tworzenie układów, które zginają się razem z urządzeniem. Pozwala to projektantom tworzyć produkty wygodne, dyskretne i odporne na warunki codziennego użytkowania. Elastyczne obwody drukowane można zintegrować z tekstyliami, foliami, tworzywami sztucznymi – co otwiera zupełnie nowe możliwości dla branży wearables.

Ergonomia i funkcjonalność elastycznych obwodów noszonych

W przypadku urządzeń noszonych ergonomia jest tak samo ważna jak funkcjonalność. Drukowana elektronika daje możliwość budowania rozwiązań, które dopasowują się do kształtu ciała i nie ograniczają ruchów. W praktyce przekłada się to na komfort użytkownika, a także możliwość dłuższego i bardziej skutecznego korzystania z technologii.

Zastosowania praktyczne nowej technologii

- Inteligentne ubrania: odzież sportowa z drukowanymi czujnikami monitorującymi aktywność fizyczną, stres, temperaturę czy postawę ciała.

- Opaski medyczne: elastyczne obwody mierzące parametry życiowe pacjenta, wspierające zdalną diagnostykę.

- Opakowania logistyki: etykiety ze zintegrowaną drukowaną elektroniką, monitorujące wilgotność i temperaturę transportu.

- E-skin: cienkie, inteligentne warstwy naśladujące właściwości ludzkiej skóry, np. do protez.

Na co zwrócić uwagę przed wdrożeniem elastycznych obwodów?

- Materiały: tusze srebrne, polimery przewodzące, odpowiednie folie (PET, TPU).

- Procesy produkcyjne: techniki nanoszenia (sitodruk, inkjet), suszenie, kalandrowanie.

- Testowanie: cykle zginania, zmęczeniowe, warunki skrajne (wilgoć, UV, temperatura).

Porównanie elastycznych obwodów z tradycyjną elektroniką

Tradycyjna elektronika bazuje na sztywnych płytkach PCB, które doskonale sprawdzają się w urządzeniach stacjonarnych, komputerach czy samochodach. Jednak przy projektowaniu produktów noszonych, ich sztywność i grubość stanowią poważne ograniczenie. Drukowana elektronika, dzięki swojej elastyczności, pozwala na integrację układów elektronicznych bezpośrednio w strukturze tekstyliów, folii ochronnych czy nawet skóry syntetycznej. Zmniejsza także wagę całego produktu i pozwala na bardziej zróżnicowane, organiczne formy.

Nowa fala innowacyjności – elektronika wszędzie dookoła

Każdego dnia nosimy na sobie lub przy sobie kilka urządzeń elektronicznych: smartfon, smartwatch, opaska fitness, słuchawki bezprzewodowe, a coraz częściej także inteligentne pierścionki, okulary czy czujniki w ubraniu. Wiele z tych rozwiązań opiera się na koncepcji ciągłego monitorowania – i to właśnie drukowana elektronika odpowiada za rozwój miniaturowych, dyskretnych i energooszczędnych sensorów, które możemy umieścić niemal wszędzie. Potencjał tej technologii dopiero się ujawnia, a liczba nowych zastosowań rośnie z roku na rok.

Ciekawostki techniczne o elastycznych obwodach

Elastyczne obwody drukowane otwierają nowe możliwości w projektowaniu urządzeń noszonych. Na przykład, badania nad „elektroniczną skórą” (e-skin) pokazują, jak cienkie, giętkie czujniki mogą naśladować właściwości ludzkiej skóry, umożliwiając tworzenie zaawansowanych protez czy interfejsów człowiek-maszyna.

Innym innowacyjnym podejściem jest integracja obwodów z tkaninami, co prowadzi do powstania tzw. inteligentnych tekstyliów. Takie rozwiązania pozwalają na tworzenie ubrań z wbudowaną elektroniką, zdolnych do monitorowania parametrów życiowych czy komunikacji z innymi urządzeniami.

Podsumowanie – elastyczne obwody drukowane to nasza codzienność

Drukowana elektronika na bazie srebra pozwala tworzyć nowe generacje urządzeń noszonych, które są bardziej ergonomiczne, funkcjonalne i trwałe. Klucz do sukcesu tkwi w znajomości technologii i świadomym doborze materiałów i procesów produkcyjnych. Jeśli wyobrazimy sobie wspomnianego sportowca jeszcze raz, tym razem w pełni ubrudzonego z elektroniką drukowaną ukrytą w jego odzieży, opasce, wkładkach do butów i słuchawkach – to zrozumiemy, że my już jesteśmy w momencie, w którym urządzenia stają się niewidoczne i nieodłączne.

Skonsultuj projekt z inżynierem LC Elektronik.

Linki do partnerów i artykułów:

- https://www.elantas.com/products/printed-electronic-products.html

- https://www.henkel-adhesives.com/ma/en/services/industrial-services/printed-electronics-services.html

- https://www.heraeus-printed-electronics.com/en/

- https://www.molex.com/en-us/blog/flexible-circuitry-for-medical-wearables

- https://www.sciencedirect.com/science/article/pii/S2666827021000135

- https://www.nature.com/articles/s41563-022-01330-6