Wyobraźmy sobie prezesa firmy technologicznej, który przegląda raport kwartalny i widzi, że coraz więcej klientów pyta o komponenty zgodne z zasadami ESG. Jego dział zakupów podsuwa propozycję – nowe materiały w elektronice drukowanej, na przykład przewodzące atramenty na bazie węgla i biodegradowalne folie zamiast klasycznego laminatu FR4. Decyzja nie jest oczywista. Z jednej strony presja rynku, z drugiej ryzyko kosztów i niewiadomych technologicznych. To dylemat, przed którym staje dziś wielu liderów w branży elektronicznej.

Nowe materiały – co naprawdę trafia do elektroniki przyszłości?

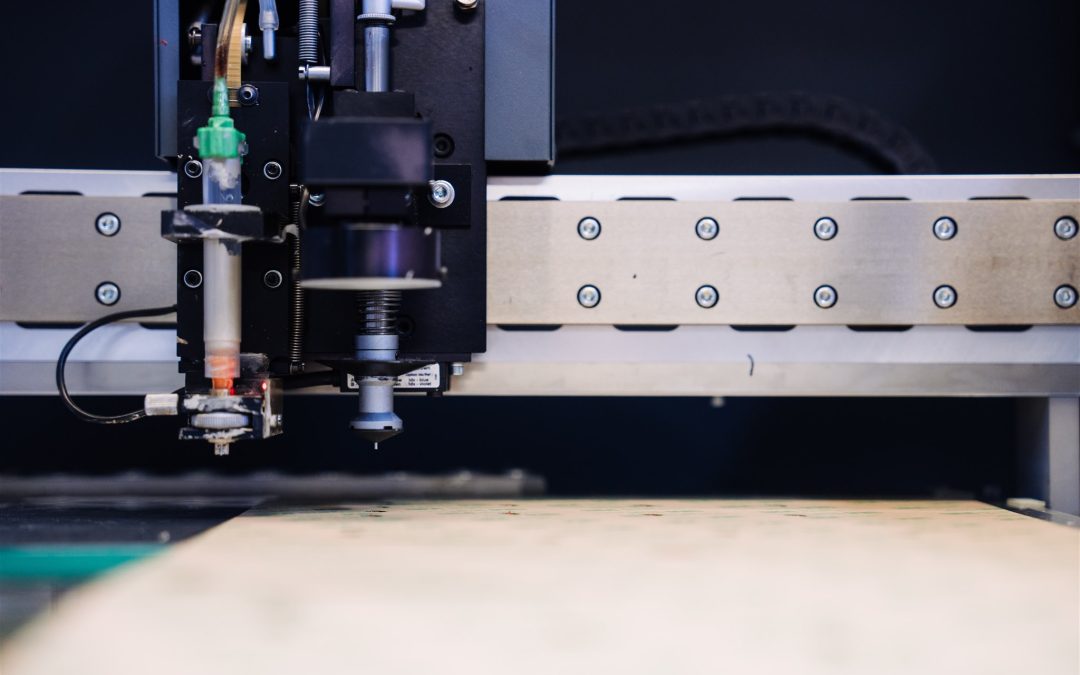

W ostatnich latach pojawiły się dziesiątki nowych materiałów stosowanych w elektronice drukowanej. Firmy takie jak Heraeus czy Elantas opracowują przewodzące tusze srebrne, atramenty na bazie miedzi i węgla, a także elastyczne podłoża oparte na PET, PEN i biopolimerach. Materiały te różnią się przewodnictwem, trwałością, kompatybilnością z podłożami i procesami technologicznymi.

Dla C-level ważne jest, aby wiedzieć nie tylko, co jest nowe, ale też co jest gotowe na wdrożenie. Zanim jakikolwiek materiał trafi do masowej produkcji elektroniki drukowanej, musi przejść przez rygorystyczne testy środowiskowe, zmęczeniowe i zgodności z normami branżowymi. Nie wszystko, co innowacyjne, od razu nadaje się do zastosowań przemysłowych.

Lista wybranych materiałów, które już dziś znajdują zastosowanie w elektronice drukowanej:

- tusze przewodzące na bazie srebra i miedzi (Henkel, Heraeus),

- atramenty węglowe dla niskoprądowych układów elastycznych,

- folie biodegradowalne i recyklingowalne (np. PLA, kompozyty PET),

- polimery przewodzące o niskiej temperaturze przetwarzania,

- materiały zgodne z RoHS i REACH do zastosowań medycznych i automotive.

Nowe materiały w elektronice drukowanej a TCO i ESG

Nowoczesne materiały mogą wydawać się droższe na poziomie jednostkowym, ale całkowity koszt posiadania (TCO) często okazuje się niższy. Dzięki niższej temperaturze przetwarzania spada zużycie energii. Lżejsze podłoża zmniejszają koszty transportu. A gdy klient końcowy oczekuje produktu spełniającego określone normy środowiskowe, wdrożenie odpowiednich komponentów staje się przewagą konkurencyjną w branży elektroniki drukowanej.

W kontekście ESG drukowana elektronika otwiera drogę do:

- mniejszej emisji CO2 w procesie produkcyjnym,

- ograniczenia ilości odpadów produkcyjnych,

- łatwiejszego odzysku materiałów,

- zgodności z coraz bardziej rygorystycznymi regulacjami unijnymi.

Gdzie te materiały mają sens, a gdzie nie?

Nie każde zastosowanie wymaga najnowszych, ekologicznych komponentów. Czasem klasyczne rozwiązania są lepsze ze względu na koszty, dostępność i stabilność łańcucha dostaw. Wysokotemperaturowe układy mocy nadal bazują na ceramice i metalizacji grubowarstwowej. Z kolei sensory, interfejsy dotykowe i systemy niskoprądowe są idealnymi kandydatami do wdrożeń z wykorzystaniem drukowanej elektroniki.

Przykłady zastosowań, gdzie nowe materiały przynoszą korzyści:

- opakowania inteligentne (smart packaging) z etykietami NFC,

- interfejsy HMI w urządzeniach AGD i automotive,

- elektronika jednorazowego użytku (np. testy diagnostyczne),

- ubrania i odzież robocza z czujnikami środowiskowymi.

Nowe możliwości dyskusji – OE-A i wydarzenia branżowe

Jednym z najlepszych miejsc, aby porozmawiać o innowacyjnych materiałach i technologiach, jest OE-A (Organic and Printed Electronics Association). To przestrzeń, w której spotykają się eksperci, producenci i integratorzy, by wymieniać doświadczenia i wspólnie rozwiązywać wyzwania związane z wdrażaniem elektroniki drukowanej. Mamy przyjemność poinformować, że LC Elektronik będzie gospodarzem kolejnego wydarzenia z tego cyklu już 30 września 2025 roku. To doskonała okazja, by porozmawiać z naszymi inżynierami, zobaczyć aplikacje na żywo i wymienić się wiedzą z innymi liderami rynku.

📌 Zarezerwuj miejsce lub poproś o zaproszenie na wydarzenie – napisz do nas: kontakt@lcelektronik.com

Case study – z biodegradowalnego testu do masowej produkcji

Jeden z naszych klientów z branży urządzeń medycznych rozpoczął projekt jednorazowych testów diagnostycznych z wykorzystaniem przewodzącego atramentu na bazie węgla oraz kompostowalnego podłoża PLA. W pierwszej fazie wykonaliśmy serię testów laboratoryjnych, które potwierdziły zgodność z normami ISO 10993. Następnie przeszliśmy do optymalizacji procesu suszenia i pakowania. Finalny produkt, który dziś trafia do niemieckich szpitali, ma o 23% niższy ślad węglowy w porównaniu do wcześniejszej wersji opartej na klasycznym laminacie.

Podsumowanie – nowe materiały w elektronice drukowanej

Nowe materiały w elektronice drukowanej to nie tylko modny temat dla działów R&D. To realna szansa na budowanie przewagi konkurencyjnej na podstawie kosztów, trwałości i zgodności z regulacjami. Wdrożenie materiałów nowej generacji wymaga jednak ostrożności, wiedzy i testów. Ale przy dobrze dobranym partnerze technologicznym może to być jedna z lepszych decyzji strategicznych na najbliższe lata.

Wróćmy do naszego prezesa – dziś, z zespołem inżynierów i sprawdzonym partnerem technologicznym, podejmuje decyzje nie tylko zgodne z duchem ESG, ale też dobrze policzone i zoptymalizowane pod kątem długoterminowego kosztu i wartości dla klienta.

Skorzystaj z analizy porównawczej przygotowanej przez LC.